О жизни "стальных червей" в естественной среде обитания

Хоть тема строительства тоннелей, как и тема тоннелепроходческих комплексов уже давно раскрыта, но, к сожалению, информация в интернете представлена либо слишком сжато, либо обрывочно, из-за чего, как мне показалось, сложно сложить целостное понимание, потому сегодня мы постараемся рассмотреть и структурировать весь процесс более подробно на примере первого для московского метростроя 10м ТПМК "Лилия" HERRENKNECHT - S956.

И так, начнём!

И так, начнём!

1. "Наш" щит был построен за год, на заказ, в Германии, концерном "HERRENKNECHT AG", основанным в 1975 году. Это единственная в мире компания, производящая машины для строительства тоннелей любых диаметров в диапазоне от 0,10 до 19м, для работы в любых инженерно-геологических условиях.

Немного(потому что больше не удалось найти) о параметрах щита:

- Высота около 3 этажей(да, внутри их тоже три и можно перемещаться, не задевая ничего каской)

- Длинна 66м

- Масса около 1600 тонн

- Диаметр 10,85м (фактический же диаметр готового тоннеля немного меньше, но об этом ниже)

- Скорость проходки ~ 350м в месяц(примерно, потому что всё зависит от геологических условий на трассе и отсутствия неисправностей в работе ТПМК)

- Для обслуживания щита нужна команда из 49 человек

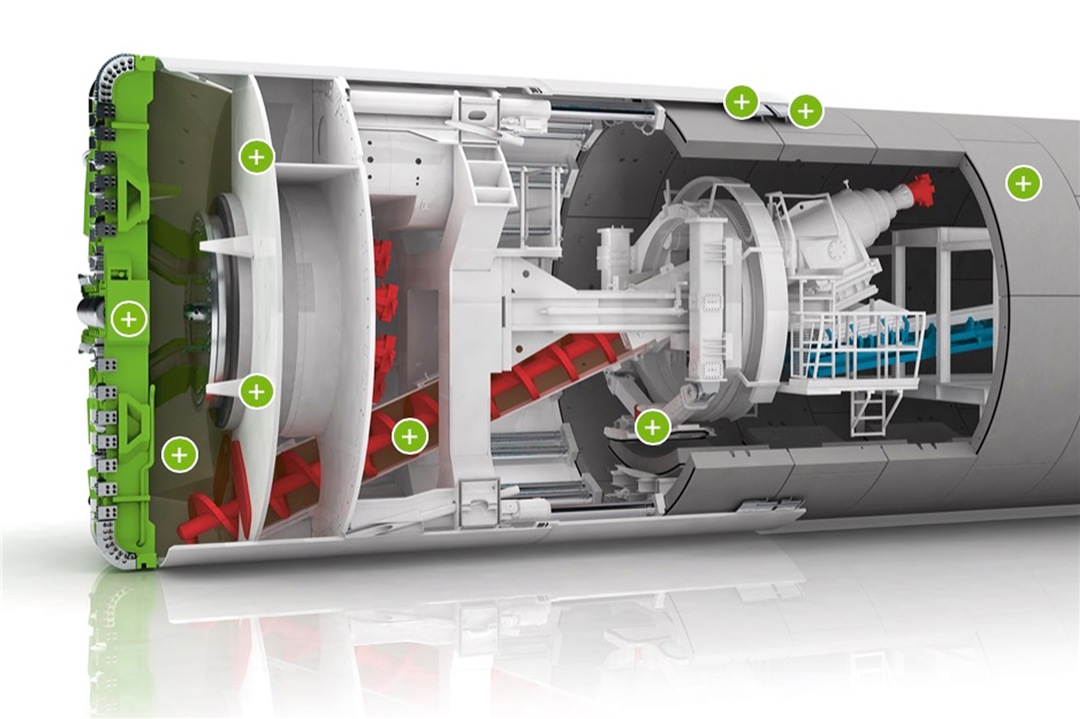

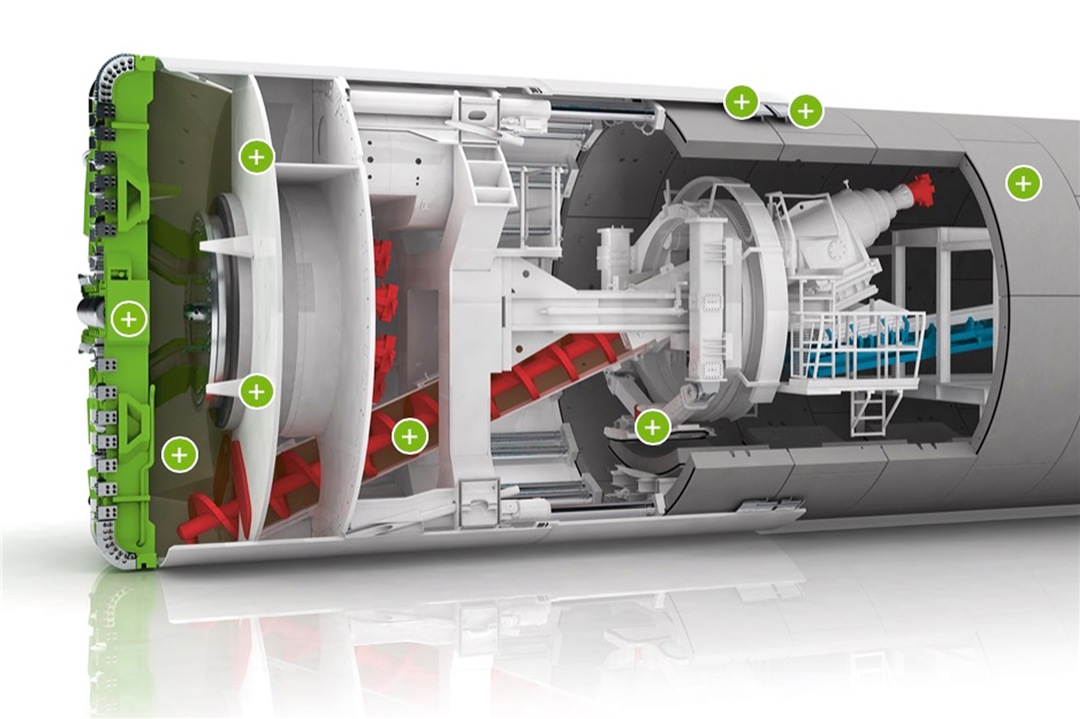

2. Схематический макет щита с грунтопригрузом в разрезе, позаимствованный с сайта производителя

И так, слева направо смотрим на "+":

И так, слева направо смотрим на "+":

1) Ротор со сменными ножами, весящий 156 тонн

2) Герметичная прибойная камера, чтобы при помощи изменения остатка породы в ней уравнивать давление на ротор со стороны ТПМК

3) Переборки для перемешивания породы

4) перегородка прибойной камеры

5) Винтовой конвейер - он же "дробилка" для выдачи уже измельченной породы на ленточный конвейер

6) Барабанный блокоукладчик с противовесом

7) "Юбка" щита для защиты от обвала грунта во время сборки обделки с щётками герметизации

8) Кольцевой "строительный" зазор, заполняемый бетонным раствором из специальных форсунок в юбке щита - именно он "съедает" диаметр готового тоннеля

9) Блочная обделка, в нашем случае бетонная

3. Всё начинается со ̶с̶б̶о̶р̶к̶и̶ ̶щ̶и̶т̶а̶ с создания проекта будущих станций и перегонных тоннелей, инженерно-геологических исследований, под которые уже берется в аренду/покупается/заказывается ТПМК и только после чего его уже по частям доставляют и собирают в стартовом котловане, проводят пуско-наладочные работы, откуда он, отталкиваясь домкратами от стартовых колец, упёртых в упорную раму, начнёт проходку, в то время как на предполагаемом месте её завершения начнется сооружение демонтажной камеры. Кажется, ничего не упустил.

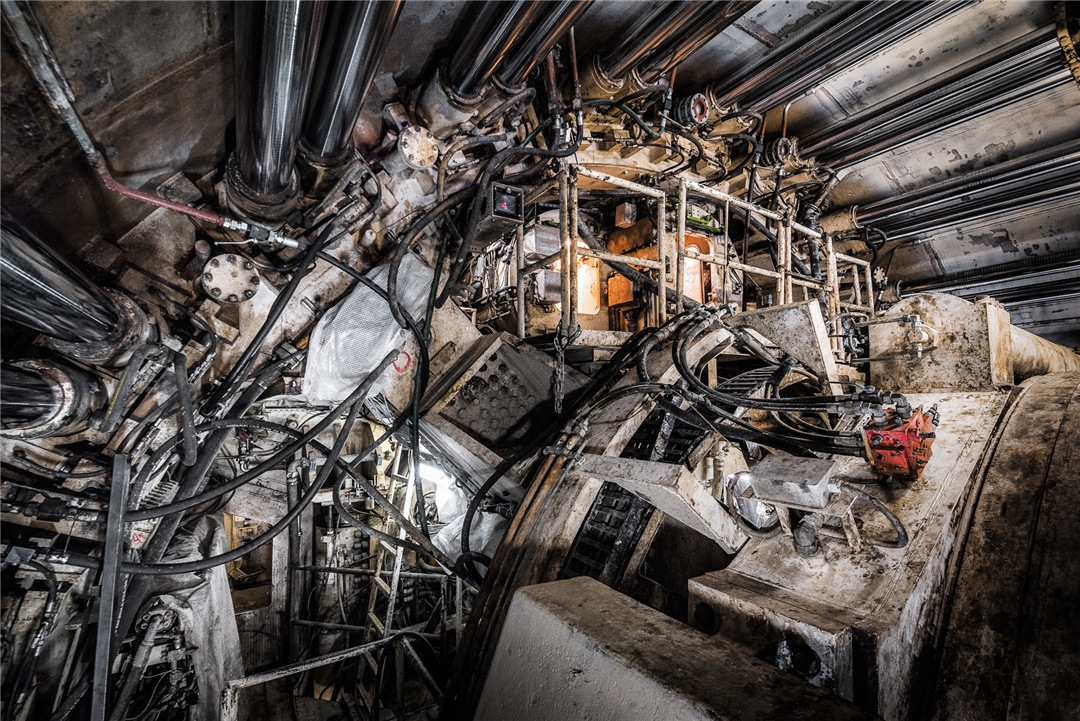

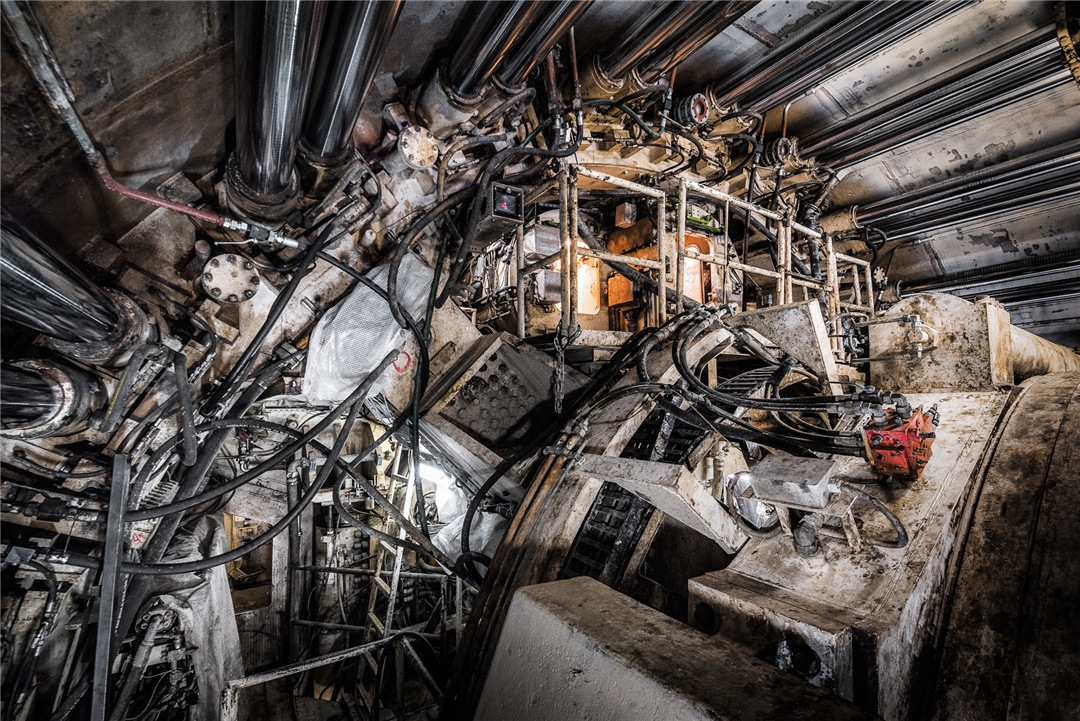

4. Вот теперь с осознанием всего этого можно и на "Лилию" посмотреть поближе. Чуть ниже второго этажа на пути во внутрь стою я, пытаясь передать масштаб.

5. Начнем осмотр с "головы", стоя под "юбкой". Впереди там самая, уравнивающая давление барокамера. внизу виднеется барабан блокоукладчика. На проходку одного кольца уходит примерно час(со слов старшего мастера). Толкающие домкраты разложены полностью(они создают давление на ротор). Что они разложены, вероятно, к лучшему, ведь это значит, что мы пришли к самому "интересному", а именно к укладке блоков.

6. Спустимся на пол этажа вниз, потому что по тб во время установки блоков "лишних" людей не должно быть на верхнем уровне. Вот соберут они сейчас кольцо, а поворачивает он как? В центре кадра виднеется ящик с красной точкой в середине - это ответная часть прибора, а главная, посылающая луч, на пульте управления - это дает оператору щита понимание направления, и уже при помощи регулировки домкратов артикуляции(они правее и сзади за барабаном блокоукладчика и в кадр не влезли) задает направление щита на трассе. А блоки для поворота нужны специальные? ̶Н̶е̶т̶,̶ ̶б̶л̶и̶н̶,̶ ̶с̶л̶у̶ч̶а̶й̶н̶ы̶е̶!̶Современные блоки обделки имеют торцевые поверхности не параллельные друг другу, и на прямых участках чередуют расположение узкой длины то сверху, то снизу. А комбинируя поворот колец относительно друг-друга, можно задавать любые радиусы(допустимые по ТТХ щита и обделки).

7. Внизу уложили первый блок, потому ненадолго вернемся наверх.

Тут сохнет чья-то только постиранная роба - оно и не удивительно, когда идёт проходка, там очень жарко. Но нас интересует "дробилка", в зависимости от свойств грунта в неё можно установить до 4 гидроприводов. Из нее измельченная порода попадает на ленточный конвеер за спиной, откуда уже попадает в вагонетки мультикара, который довозит их до открытого участке, где их поднимают на поверхность при помощи крана. Прямо над конвейером позади находится пультовая управления ТПМК, поснимать там не получилось из-за неожиданного консилиума горных мастеров прямо в ней.

8. Спустимся на первый этаж, тут будет происходить самое интересное.

Да-да, мультикар не только увозит выработанную породу в вагонетках, но и подвозит блоки обделки.

9. С мультикара блоки перемещают при помощи такого крана, управляемого оператором дистанционным пультом( с него же управляется и барабанный блокоукладчик).

10. Под краном есть небольшой конвеер, который "доталкивет" блоки до блокоукладчика, с пультовой складывают часть домкратов(три или четыре), после чего блок подцепляют на блокоукладчик и оператор отправляет бетонный блок на его будущее место, после чего его неплотно прикручивают к уже собранной обделке и затягивают все болты крепления после полной сборки кольца.

11. Кольцо собрано и полностью закреплено, а это значит, что всем посторонним положено удалиться за пультовую, скоро начнется проходка.

12. "Размышления по пути на поверхность".

Все ТПМК, что строят тоннели метрополитена носят женские имена, так почему "Лилия", а не "Сергей"? Откуда это пошло? Как оказалось эту традицию заложил ещё очень давно Ричард Ловат, основатель одноименной канадской компании "LOVAT", производящей проходческие щиты с 1972 года.

Спасибо за внимание!

П.с. горный институт я не заканчивал, так что буду рад вашим правкам, если таковые потребуются :)

И так, начнём!

И так, начнём! 1. "Наш" щит был построен за год, на заказ, в Германии, концерном "HERRENKNECHT AG", основанным в 1975 году. Это единственная в мире компания, производящая машины для строительства тоннелей любых диаметров в диапазоне от 0,10 до 19м, для работы в любых инженерно-геологических условиях.

Немного(потому что больше не удалось найти) о параметрах щита:

- Высота около 3 этажей(да, внутри их тоже три и можно перемещаться, не задевая ничего каской)

- Длинна 66м

- Масса около 1600 тонн

- Диаметр 10,85м (фактический же диаметр готового тоннеля немного меньше, но об этом ниже)

- Скорость проходки ~ 350м в месяц(примерно, потому что всё зависит от геологических условий на трассе и отсутствия неисправностей в работе ТПМК)

- Для обслуживания щита нужна команда из 49 человек

2. Схематический макет щита с грунтопригрузом в разрезе, позаимствованный с сайта производителя

И так, слева направо смотрим на "+":

И так, слева направо смотрим на "+": 1) Ротор со сменными ножами, весящий 156 тонн

2) Герметичная прибойная камера, чтобы при помощи изменения остатка породы в ней уравнивать давление на ротор со стороны ТПМК

3) Переборки для перемешивания породы

4) перегородка прибойной камеры

5) Винтовой конвейер - он же "дробилка" для выдачи уже измельченной породы на ленточный конвейер

6) Барабанный блокоукладчик с противовесом

7) "Юбка" щита для защиты от обвала грунта во время сборки обделки с щётками герметизации

8) Кольцевой "строительный" зазор, заполняемый бетонным раствором из специальных форсунок в юбке щита - именно он "съедает" диаметр готового тоннеля

9) Блочная обделка, в нашем случае бетонная

3. Всё начинается со ̶с̶б̶о̶р̶к̶и̶ ̶щ̶и̶т̶а̶ с создания проекта будущих станций и перегонных тоннелей, инженерно-геологических исследований, под которые уже берется в аренду/покупается/заказывается ТПМК и только после чего его уже по частям доставляют и собирают в стартовом котловане, проводят пуско-наладочные работы, откуда он, отталкиваясь домкратами от стартовых колец, упёртых в упорную раму, начнёт проходку, в то время как на предполагаемом месте её завершения начнется сооружение демонтажной камеры. Кажется, ничего не упустил.

4. Вот теперь с осознанием всего этого можно и на "Лилию" посмотреть поближе. Чуть ниже второго этажа на пути во внутрь стою я, пытаясь передать масштаб.

5. Начнем осмотр с "головы", стоя под "юбкой". Впереди там самая, уравнивающая давление барокамера. внизу виднеется барабан блокоукладчика. На проходку одного кольца уходит примерно час(со слов старшего мастера). Толкающие домкраты разложены полностью(они создают давление на ротор). Что они разложены, вероятно, к лучшему, ведь это значит, что мы пришли к самому "интересному", а именно к укладке блоков.

6. Спустимся на пол этажа вниз, потому что по тб во время установки блоков "лишних" людей не должно быть на верхнем уровне. Вот соберут они сейчас кольцо, а поворачивает он как? В центре кадра виднеется ящик с красной точкой в середине - это ответная часть прибора, а главная, посылающая луч, на пульте управления - это дает оператору щита понимание направления, и уже при помощи регулировки домкратов артикуляции(они правее и сзади за барабаном блокоукладчика и в кадр не влезли) задает направление щита на трассе. А блоки для поворота нужны специальные? ̶Н̶е̶т̶,̶ ̶б̶л̶и̶н̶,̶ ̶с̶л̶у̶ч̶а̶й̶н̶ы̶е̶!̶Современные блоки обделки имеют торцевые поверхности не параллельные друг другу, и на прямых участках чередуют расположение узкой длины то сверху, то снизу. А комбинируя поворот колец относительно друг-друга, можно задавать любые радиусы(допустимые по ТТХ щита и обделки).

7. Внизу уложили первый блок, потому ненадолго вернемся наверх.

Тут сохнет чья-то только постиранная роба - оно и не удивительно, когда идёт проходка, там очень жарко. Но нас интересует "дробилка", в зависимости от свойств грунта в неё можно установить до 4 гидроприводов. Из нее измельченная порода попадает на ленточный конвеер за спиной, откуда уже попадает в вагонетки мультикара, который довозит их до открытого участке, где их поднимают на поверхность при помощи крана. Прямо над конвейером позади находится пультовая управления ТПМК, поснимать там не получилось из-за неожиданного консилиума горных мастеров прямо в ней.

8. Спустимся на первый этаж, тут будет происходить самое интересное.

Да-да, мультикар не только увозит выработанную породу в вагонетках, но и подвозит блоки обделки.

9. С мультикара блоки перемещают при помощи такого крана, управляемого оператором дистанционным пультом( с него же управляется и барабанный блокоукладчик).

10. Под краном есть небольшой конвеер, который "доталкивет" блоки до блокоукладчика, с пультовой складывают часть домкратов(три или четыре), после чего блок подцепляют на блокоукладчик и оператор отправляет бетонный блок на его будущее место, после чего его неплотно прикручивают к уже собранной обделке и затягивают все болты крепления после полной сборки кольца.

11. Кольцо собрано и полностью закреплено, а это значит, что всем посторонним положено удалиться за пультовую, скоро начнется проходка.

12. "Размышления по пути на поверхность".

Все ТПМК, что строят тоннели метрополитена носят женские имена, так почему "Лилия", а не "Сергей"? Откуда это пошло? Как оказалось эту традицию заложил ещё очень давно Ричард Ловат, основатель одноименной канадской компании "LOVAT", производящей проходческие щиты с 1972 года.

Спасибо за внимание!

П.с. горный институт я не заканчивал, так что буду рад вашим правкам, если таковые потребуются :)

Валд steppewolf

написал 21 января 2020 в 23:59

Валд steppewolf

написал 21 января 2020 в 23:59

Шикарно! А как удалось туда легально попасть?

0

Ссылка

| 2 отв.

Профсоюз Ссученых illexplorer

написал 22 января 2020 в 06:34

Очень крутые фотки и интересный текст — однозначно "+"!

0

Ссылка

| 1 отв.

Человек Яйца porcufine

написал 22 января 2020 в 08:37

Странно видеть метро в разделее творчество

+3

Ссылка

| 1 отв.

Только жители сайта могут оставлять комментарии.