Стекольное производство

Знаете ли вы, как делают стекло? Что стоит за обычной стеклянной бутылкой или банкой?

Мне довелось побывать на стекольном заводе и изучить все стадии производства изделий из стекла.

В отчёте будет использовано много технологических терминов и цифр. Заинтересовавшиеся подчерпнут немного нового, а оставшиеся пусть просто поглазеют на фотографии :)

Театр начинается с вешалки. А производство стекла (как и многие другие производства) начинается с приёма сырья. Большинство современных заводов работает на привозном очищенном сырье, что позволяет им не строить на своей территории цеха очистки и сепарации. Зачастую это даже бывает выгоднее. Сырьё отгружают, и оно отправляется в бункеры на хранение. Общая формула стекла - Na2O*CaO*6SiO2. Она весьма примерна и дополняется некоторыми другими веществами на производстве.

Общая формула стекла - Na2O*CaO*6SiO2. Она весьма примерна и дополняется некоторыми другими веществами на производстве.

Стоит рассказать об использующемся сырье. Оно должно обладать постоянным гранулометрическим и химическим составом и высокой чистотой, которая позволит получить на выходе однородный продукт с заданными свойствами. Так как первый и второй (но в меньшей степени) оксиды в формуле стекла химически не стойки на воздухе, в шихту вносят минеральные продукты, в состав которых входят нужные оксиды.

Использующиеся вещества можно разделить на главные и вспомогательные. Первые - это кислотные и основные оксиды, составляющие основу стекла и определяющие его главные свойства. Без них стекла не сваришь :)

Среди них:

Оксид кремния SiO2, он же кремнезём. В качестве сырьевых продуктов подходит кристаллический и жильный кварц, горный хрусталь, но в 99% случаев используют кварцевый песок. Содержание SiO2 в готовом изделии больше 70%. Качество песка определяют по его гранулометрическому и химическому составу. Хороший стекольный песок должен содержать не менее 95% оксида кремния, причём без красящих примесей, например, оксидов железа. О красящих примесях поговорим чуть позже.

Оксид кальция CaO вводят в виде карбонатов кальция: кальцита, известняка, мела, доломита (можно и мрамора, если вы мажор).

Оксид натрия Na2O - в виде соды или сульфата натрия.

Вторые вспомогательные вещества нужны для улучшения механических, оптических качеств стекла, его устойчивости к кристаллизации, а также придания ему цвета!

Оксиды алюминия и бора улучшают механические свойства. Оксиды лантана, тория и некоторых других редкоземельных металлов увеличивают прозрачность и уменьшают искажения в оптическом стекле.

Оксиды алюминия и бора улучшают механические свойства. Оксиды лантана, тория и некоторых других редкоземельных металлов увеличивают прозрачность и уменьшают искажения в оптическом стекле.

Оксиды мышьяка и сурьмы, аммонийные соединения используются в качестве осветлителей: в расплаве стекла они испаряются и захватывают с собой мелкие пузырьки воздуха. Соединения фтора и фосфора придают стеклу молочную непрозрачность.

Оксиды мышьяка и сурьмы, аммонийные соединения используются в качестве осветлителей: в расплаве стекла они испаряются и захватывают с собой мелкие пузырьки воздуха. Соединения фтора и фосфора придают стеклу молочную непрозрачность.

Оксиды многих металлов и некоторые простые вещества окрашивают стекло в различные цвета. Fe2O3 - бурый, FeO - голубоватый, Cr2O3 - зелёный, CoO - синий, CuO - красный, Se - рубиновый, UO2 - ураново-зелёный (урановое стекло жэ!).

Оксиды многих металлов и некоторые простые вещества окрашивают стекло в различные цвета. Fe2O3 - бурый, FeO - голубоватый, Cr2O3 - зелёный, CoO - синий, CuO - красный, Se - рубиновый, UO2 - ураново-зелёный (урановое стекло жэ!).

Кстати, кремлёвские звёзды сделаны из селенового стекла, также называемого селеновым рубином.

Кстати, кремлёвские звёзды сделаны из селенового стекла, также называемого селеновым рубином.

Существует множество других присадок к стеклу, но их упоминать я уже не буду, ибо текст и так получился перегруженным :)

Существует множество других присадок к стеклу, но их упоминать я уже не буду, ибо текст и так получился перегруженным :)

Также одним из компонентов сырьевой смеси является стеклянный бой, то есть обычные разбитые стекляшки, причём до 20% от всей массы. Они либо получаются выбраковыванием готовых изделий на финальных стадиях, либо завод специально делает партию стекла на бой, либо завод закупает его где-то (и такое бывает).

Все компоненты стекла отвешивают в нужных количествах, смешивают в одну однородную массу, называемую шихтой, немного увлажняют (чтобы не пылила) и отправляют в печь ̶в̶о̶ ̶с̶л̶а̶в̶у̶ ̶с̶а̶т̶а̶н̶е̶!

Итак, процесс пошёл! Сначала из бункеров дозированно высыпается на конвейер кварцевый песок - основной компонент стекла. Так это место выглядит снизу. Вот оно, начало!

Так это место выглядит снизу. Вот оно, начало! Конвейер движется наверх, постепенно к нему присыпают другие компоненты. На этой фотографии, например, содержащие связанный CaO.

Конвейер движется наверх, постепенно к нему присыпают другие компоненты. На этой фотографии, например, содержащие связанный CaO. Тот же участок, только сверху. Видны бункеры для карбонатного сырья и весы.

Тот же участок, только сверху. Видны бункеры для карбонатного сырья и весы. Слева для доломита, справа для известняка.

Слева для доломита, справа для известняка. Движемся дальше.

Движемся дальше. Какой последний главный компонент остался? Вы внимательно читали? :) Правильно, карбонат натрия. В одном из четырёх ближних бункеров находится как раз он. В трёх других находятся полевой шпат, сульфат натрия и хлорид аммония. Эти три вещества - источник Al2O3 и K2O, дополнительный источник Na2O и осветлитель и основной осветлитель соответственно.

Какой последний главный компонент остался? Вы внимательно читали? :) Правильно, карбонат натрия. В одном из четырёх ближних бункеров находится как раз он. В трёх других находятся полевой шпат, сульфат натрия и хлорид аммония. Эти три вещества - источник Al2O3 и K2O, дополнительный источник Na2O и осветлитель и основной осветлитель соответственно. Теперь добавки. На заводе могут производить прозрачное стекло, а также синего, красного и бурого цвета. Для этого здесь стоят бункера с оксидом кобальта, селеном и оксидом железа.

Теперь добавки. На заводе могут производить прозрачное стекло, а также синего, красного и бурого цвета. Для этого здесь стоят бункера с оксидом кобальта, селеном и оксидом железа. После смешения получившаяся шихта поднимается выше, увлажняется до 4-5% влажности и едет запекаться.

После смешения получившаяся шихта поднимается выше, увлажняется до 4-5% влажности и едет запекаться.

Увлажняется тут. Вертикальные цилиндры - приводы мешалок в бункерах. Чтобы сырьё не слёживалось, иногда его встряхивают.

Вертикальные цилиндры - приводы мешалок в бункерах. Чтобы сырьё не слёживалось, иногда его встряхивают. Мешки со свежепоставленным сырьём.

Мешки со свежепоставленным сырьём. Из цеха хранения и приготовления шихта движется по конвейеру в печной цех.

Из цеха хранения и приготовления шихта движется по конвейеру в печной цех. А вот и сама печь. С высоты выглядит впечатляюще, особенно с самоподсветкой печи. И здесь жарко!

А вот и сама печь. С высоты выглядит впечатляюще, особенно с самоподсветкой печи. И здесь жарко!

На этом заводе установлена печь ванного типа непрерывного цикла. Как можно понять из названия, внутри она выглядит как большая ванна с расплавом стекла. Чем ближе к зоне выработки (где стекло будет формоваться), тем стекло холоднее. Также существуют печи горшкового типа (где в печах стоят горшки, в которых варится стекло). Они нужны для более мелкого производства стекла. Например, Lana хорошо отсняла такие печи на ЛЗОСе.

Также существуют печи горшкового типа (где в печах стоят горшки, в которых варится стекло). Они нужны для более мелкого производства стекла. Например, Lana хорошо отсняла такие печи на ЛЗОСе.

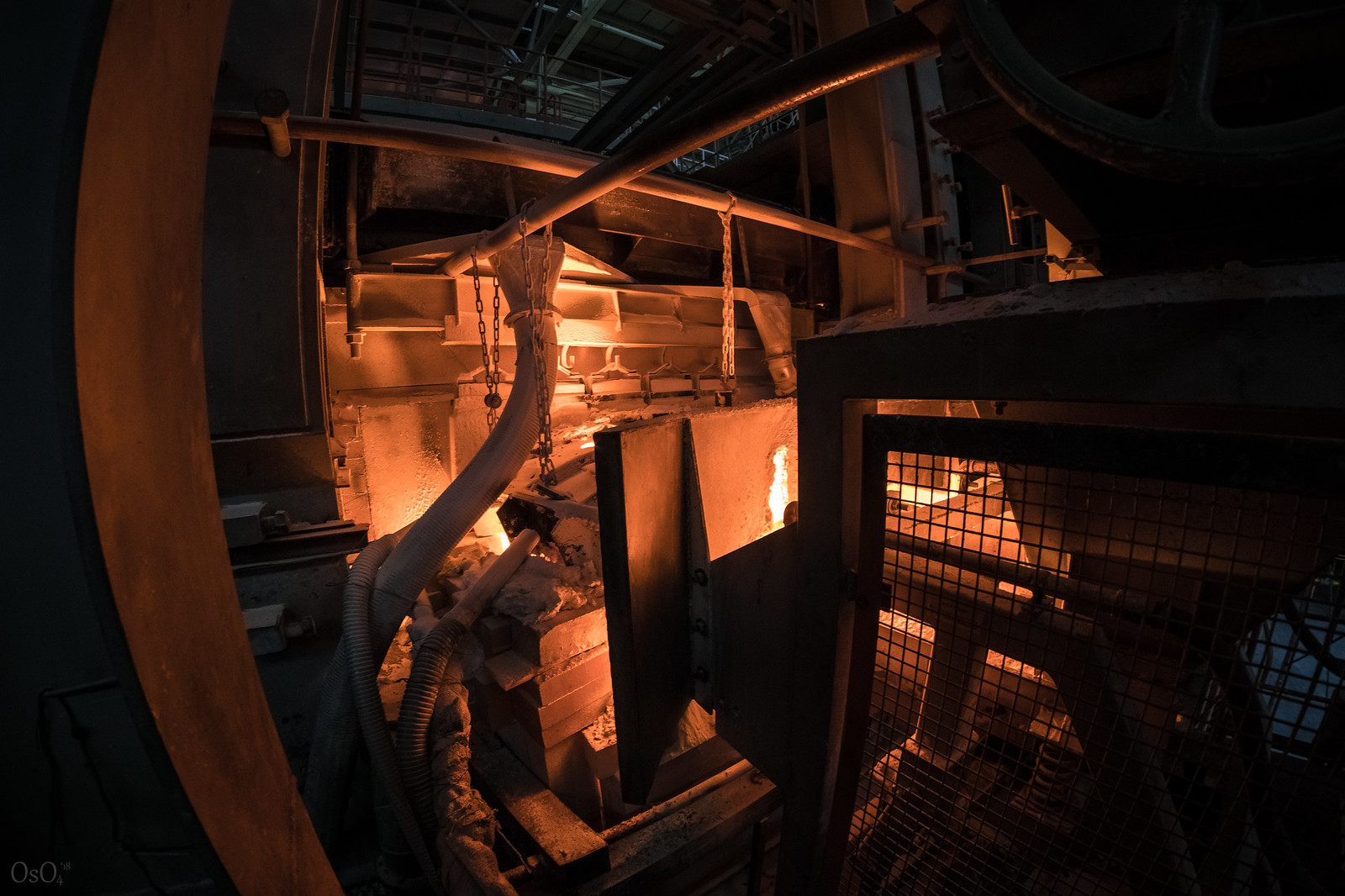

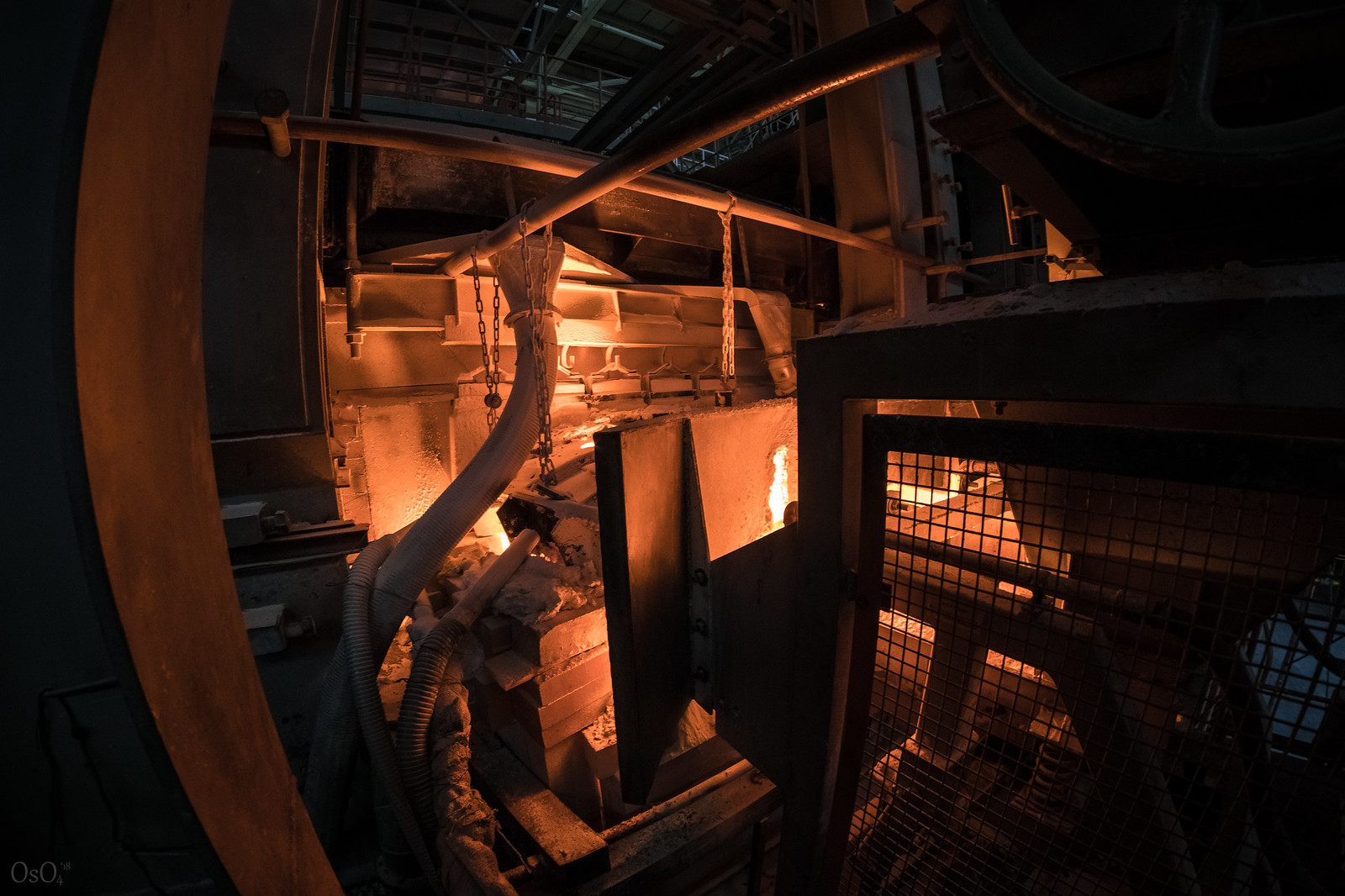

На предыдущем фото показана основная часть печи, в которой находится расплав стекла. На фото ниже - "топливная" часть, где находятся две рекуператорные установки, через которых газ подаётся в основную камеру печи, где он и горит.

На предыдущем фото показана основная часть печи, в которой находится расплав стекла. На фото ниже - "топливная" часть, где находятся две рекуператорные установки, через которых газ подаётся в основную камеру печи, где он и горит.

Рекуператор - это теплообменник, предназначенный для более эффективного сжигания топлива. В печах используются минимум два рекуператора (сколько горелок - столько и рекуператоров). Принцип их работы таков. Горячие продукты горения от одной горелки засасываются через сопла второй в рекуператор, нагревая его. Так продолжается 15-20 минут (один цикл длится именно столько), после чего подачу газа переключают с первой горелки на вторую, а засасывание продуктов горения начинается через первую. Так как газ проходит через уже нагретый рекуператор, он попадает в печь уже нагретым до 700-800 градусов. За счёт этого газ сгорает целиком, а также экономится до 40% топлива. После горелки снова переключаются и цикл повторяется. Спускаясь ниже, можно увидеть разные красивые ништяки. Этот ракурс напоминает излучение Вавилова-Черенкова :)

Спускаясь ниже, можно увидеть разные красивые ништяки. Этот ракурс напоминает излучение Вавилова-Черенкова :) Второй этаж. Отсюда удобно обслуживать печь.

Второй этаж. Отсюда удобно обслуживать печь.

Обходим печь. Справа видно окно загрузки шихты.

Обходим печь. Справа видно окно загрузки шихты.

Между рекуператорной частью и частью с расплавом.

Между рекуператорной частью и частью с расплавом. Загрузка шихты смотреть без регистрации и смс.

Загрузка шихты смотреть без регистрации и смс. Спускаемся на первый этаж.

Спускаемся на первый этаж.

Здесь линия по изготовлению стекольных болванок для отправки их на бой. Таким образом завод сам обеспечивает себя стекольным боем (или на большую часть). Стеклянные капли падают в воду, мгновенно застывают и плывут в приёмные ёмкости.

Стеклянные капли падают в воду, мгновенно застывают и плывут в приёмные ёмкости.

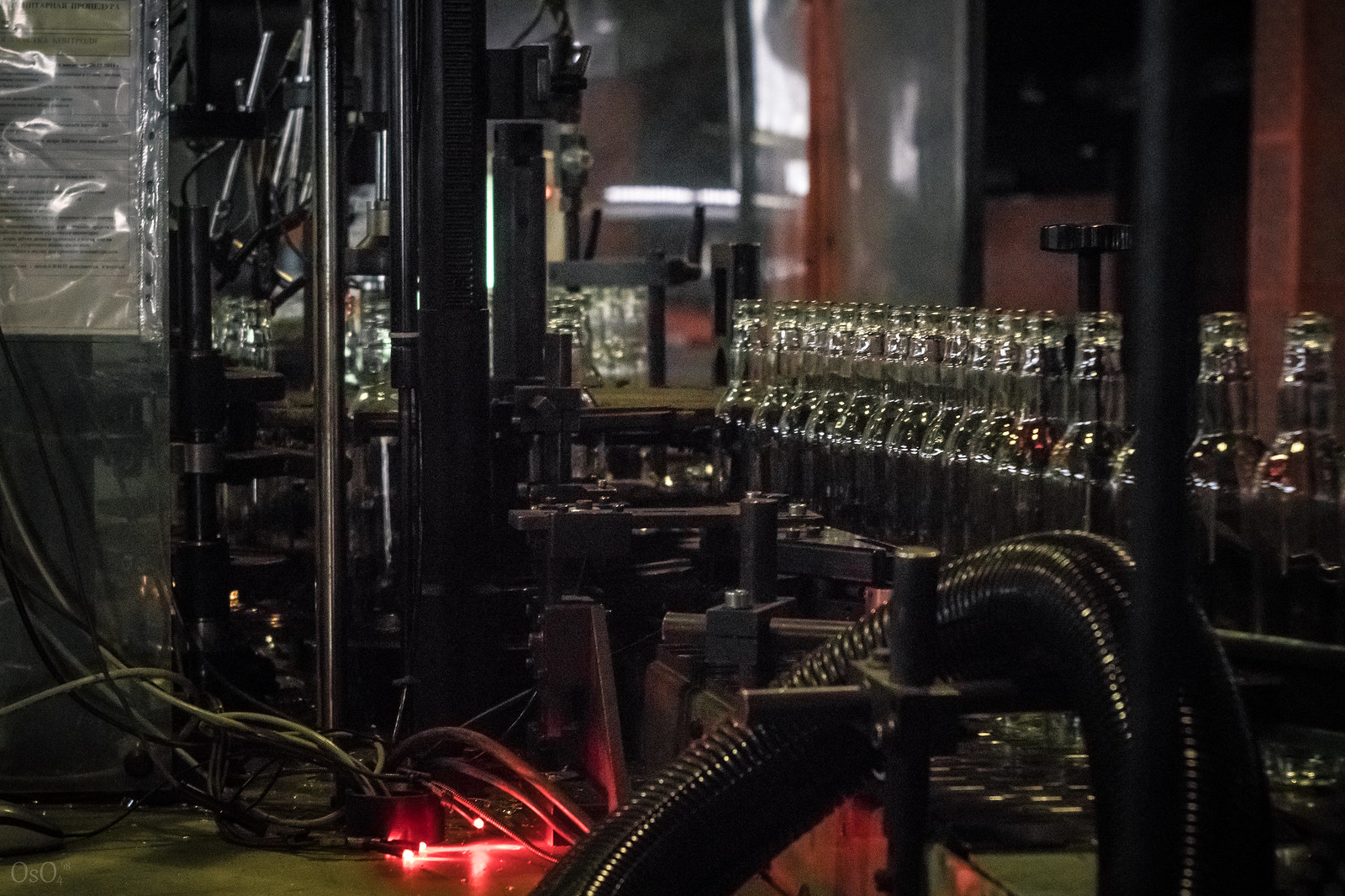

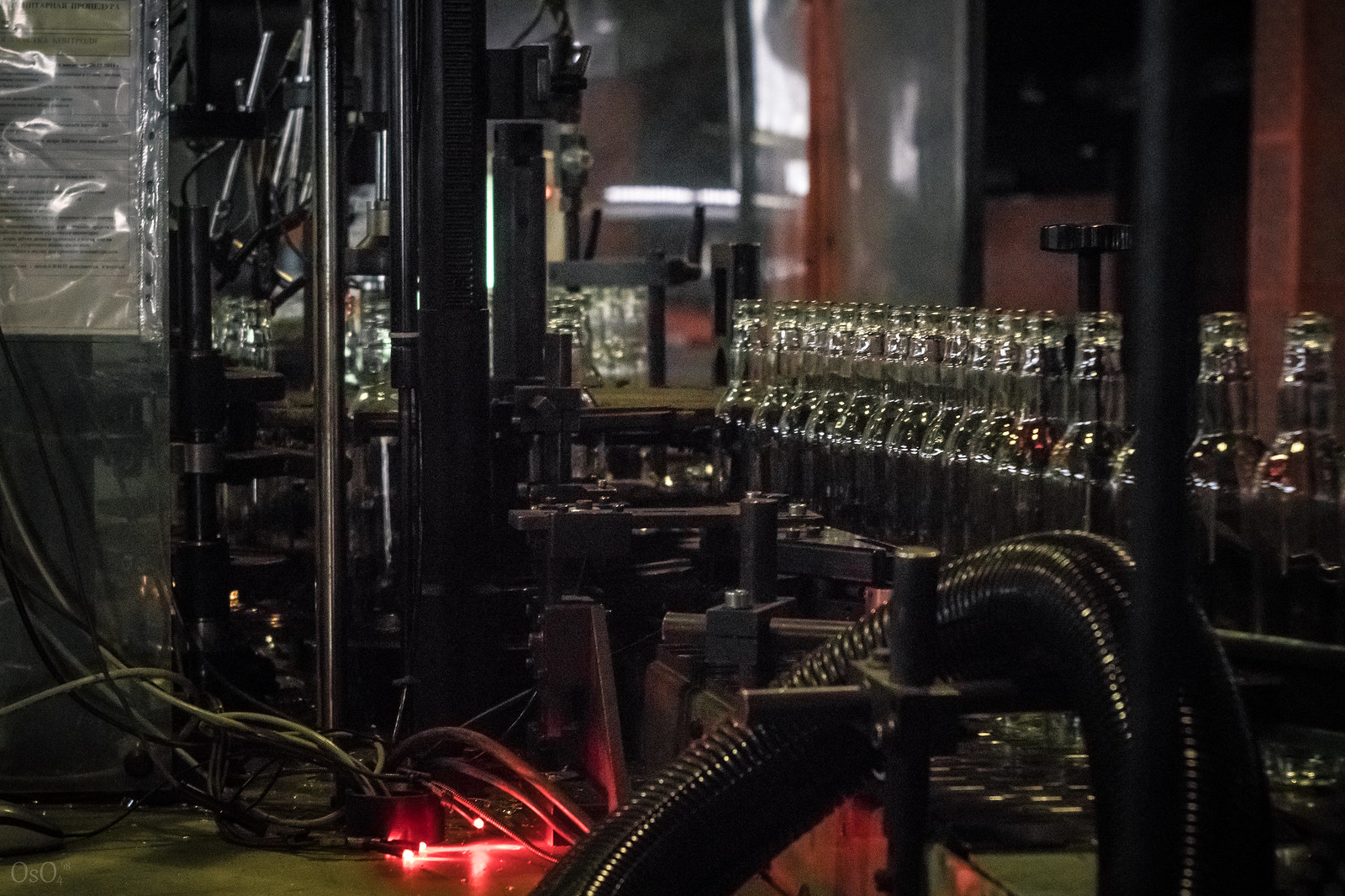

Идём дальше на участок формования. Здесь находятся две параллельные линии штамповки бутылок.

Идём дальше на участок формования. Здесь находятся две параллельные линии штамповки бутылок. Процесс штамповки бутылки двухстадийный. Сначала вязкая капля расплава падает на первичную форму в виде штыря и обволакивает его. Затем нижнюю её часть зажимают лапки, имеющие форму бутылочного горлышка, автомат переворачивает заготовку горлышком вверх, на неё надевается форма готового изделия, вынимается первичная форма, после чего заготовка надувается до придания ей нужной формы. После принятия бутылкой формы, щипцы переставляют её на конвейер.

Процесс штамповки бутылки двухстадийный. Сначала вязкая капля расплава падает на первичную форму в виде штыря и обволакивает его. Затем нижнюю её часть зажимают лапки, имеющие форму бутылочного горлышка, автомат переворачивает заготовку горлышком вверх, на неё надевается форма готового изделия, вынимается первичная форма, после чего заготовка надувается до придания ей нужной формы. После принятия бутылкой формы, щипцы переставляют её на конвейер.

Бутылки следуют на линию отжига (он нужен для снятия напряжений в стекле) и покрываются защитным слоем полимера.

Бутылки следуют на линию отжига (он нужен для снятия напряжений в стекле) и покрываются защитным слоем полимера.

Затем бутылки проходят контроль качества. Бракованные отсеивают.

Затем бутылки проходят контроль качества. Бракованные отсеивают. Заключительная стадия производства - упаковка для отправки потребителю. На этом заводе она полностью автоматическая и происходит очень быстро. Сначала бутылки делят на два потока и считают.

Заключительная стадия производства - упаковка для отправки потребителю. На этом заводе она полностью автоматическая и происходит очень быстро. Сначала бутылки делят на два потока и считают. После этого они отправляются в упаковочный аппарат.

После этого они отправляются в упаковочный аппарат.

Автомат сам берёт паллету, кладёт на неё бортики, после чего ставит бутылки и повторяет эти операции, пока не получится кубик. Этот кубик аппарат отгружает на склад, откуда его забирает человек на погрузчике и увозит на общий склад.

Автомат сам берёт паллету, кладёт на неё бортики, после чего ставит бутылки и повторяет эти операции, пока не получится кубик. Этот кубик аппарат отгружает на склад, откуда его забирает человек на погрузчике и увозит на общий склад. Дело за малым: отправить товар потребителю, чтобы он наполнил его своей продукцией. Но об этом поговорим как-нибудь в следующий раз :)

Дело за малым: отправить товар потребителю, чтобы он наполнил его своей продукцией. Но об этом поговорим как-нибудь в следующий раз :)

До новых встреч!

Мне довелось побывать на стекольном заводе и изучить все стадии производства изделий из стекла.

В отчёте будет использовано много технологических терминов и цифр. Заинтересовавшиеся подчерпнут немного нового, а оставшиеся пусть просто поглазеют на фотографии :)

Театр начинается с вешалки. А производство стекла (как и многие другие производства) начинается с приёма сырья. Большинство современных заводов работает на привозном очищенном сырье, что позволяет им не строить на своей территории цеха очистки и сепарации. Зачастую это даже бывает выгоднее. Сырьё отгружают, и оно отправляется в бункеры на хранение.

Общая формула стекла - Na2O*CaO*6SiO2. Она весьма примерна и дополняется некоторыми другими веществами на производстве.

Общая формула стекла - Na2O*CaO*6SiO2. Она весьма примерна и дополняется некоторыми другими веществами на производстве. Стоит рассказать об использующемся сырье. Оно должно обладать постоянным гранулометрическим и химическим составом и высокой чистотой, которая позволит получить на выходе однородный продукт с заданными свойствами. Так как первый и второй (но в меньшей степени) оксиды в формуле стекла химически не стойки на воздухе, в шихту вносят минеральные продукты, в состав которых входят нужные оксиды.

Использующиеся вещества можно разделить на главные и вспомогательные. Первые - это кислотные и основные оксиды, составляющие основу стекла и определяющие его главные свойства. Без них стекла не сваришь :)

Среди них:

Оксид кремния SiO2, он же кремнезём. В качестве сырьевых продуктов подходит кристаллический и жильный кварц, горный хрусталь, но в 99% случаев используют кварцевый песок. Содержание SiO2 в готовом изделии больше 70%. Качество песка определяют по его гранулометрическому и химическому составу. Хороший стекольный песок должен содержать не менее 95% оксида кремния, причём без красящих примесей, например, оксидов железа. О красящих примесях поговорим чуть позже.

Оксид кальция CaO вводят в виде карбонатов кальция: кальцита, известняка, мела, доломита (можно и мрамора, если вы мажор).

Оксид натрия Na2O - в виде соды или сульфата натрия.

Вторые вспомогательные вещества нужны для улучшения механических, оптических качеств стекла, его устойчивости к кристаллизации, а также придания ему цвета!

Оксиды алюминия и бора улучшают механические свойства. Оксиды лантана, тория и некоторых других редкоземельных металлов увеличивают прозрачность и уменьшают искажения в оптическом стекле.

Оксиды алюминия и бора улучшают механические свойства. Оксиды лантана, тория и некоторых других редкоземельных металлов увеличивают прозрачность и уменьшают искажения в оптическом стекле.  Оксиды мышьяка и сурьмы, аммонийные соединения используются в качестве осветлителей: в расплаве стекла они испаряются и захватывают с собой мелкие пузырьки воздуха. Соединения фтора и фосфора придают стеклу молочную непрозрачность.

Оксиды мышьяка и сурьмы, аммонийные соединения используются в качестве осветлителей: в расплаве стекла они испаряются и захватывают с собой мелкие пузырьки воздуха. Соединения фтора и фосфора придают стеклу молочную непрозрачность.  Оксиды многих металлов и некоторые простые вещества окрашивают стекло в различные цвета. Fe2O3 - бурый, FeO - голубоватый, Cr2O3 - зелёный, CoO - синий, CuO - красный, Se - рубиновый, UO2 - ураново-зелёный (урановое стекло жэ!).

Оксиды многих металлов и некоторые простые вещества окрашивают стекло в различные цвета. Fe2O3 - бурый, FeO - голубоватый, Cr2O3 - зелёный, CoO - синий, CuO - красный, Se - рубиновый, UO2 - ураново-зелёный (урановое стекло жэ!).  Кстати, кремлёвские звёзды сделаны из селенового стекла, также называемого селеновым рубином.

Кстати, кремлёвские звёзды сделаны из селенового стекла, также называемого селеновым рубином.  Существует множество других присадок к стеклу, но их упоминать я уже не буду, ибо текст и так получился перегруженным :)

Существует множество других присадок к стеклу, но их упоминать я уже не буду, ибо текст и так получился перегруженным :) Также одним из компонентов сырьевой смеси является стеклянный бой, то есть обычные разбитые стекляшки, причём до 20% от всей массы. Они либо получаются выбраковыванием готовых изделий на финальных стадиях, либо завод специально делает партию стекла на бой, либо завод закупает его где-то (и такое бывает).

Все компоненты стекла отвешивают в нужных количествах, смешивают в одну однородную массу, называемую шихтой, немного увлажняют (чтобы не пылила) и отправляют в печь ̶в̶о̶ ̶с̶л̶а̶в̶у̶ ̶с̶а̶т̶а̶н̶е̶!

Итак, процесс пошёл! Сначала из бункеров дозированно высыпается на конвейер кварцевый песок - основной компонент стекла.

Так это место выглядит снизу. Вот оно, начало!

Так это место выглядит снизу. Вот оно, начало! Конвейер движется наверх, постепенно к нему присыпают другие компоненты. На этой фотографии, например, содержащие связанный CaO.

Конвейер движется наверх, постепенно к нему присыпают другие компоненты. На этой фотографии, например, содержащие связанный CaO. Тот же участок, только сверху. Видны бункеры для карбонатного сырья и весы.

Тот же участок, только сверху. Видны бункеры для карбонатного сырья и весы. Слева для доломита, справа для известняка.

Слева для доломита, справа для известняка. Движемся дальше.

Движемся дальше. Какой последний главный компонент остался? Вы внимательно читали? :) Правильно, карбонат натрия. В одном из четырёх ближних бункеров находится как раз он. В трёх других находятся полевой шпат, сульфат натрия и хлорид аммония. Эти три вещества - источник Al2O3 и K2O, дополнительный источник Na2O и осветлитель и основной осветлитель соответственно.

Какой последний главный компонент остался? Вы внимательно читали? :) Правильно, карбонат натрия. В одном из четырёх ближних бункеров находится как раз он. В трёх других находятся полевой шпат, сульфат натрия и хлорид аммония. Эти три вещества - источник Al2O3 и K2O, дополнительный источник Na2O и осветлитель и основной осветлитель соответственно. Теперь добавки. На заводе могут производить прозрачное стекло, а также синего, красного и бурого цвета. Для этого здесь стоят бункера с оксидом кобальта, селеном и оксидом железа.

Теперь добавки. На заводе могут производить прозрачное стекло, а также синего, красного и бурого цвета. Для этого здесь стоят бункера с оксидом кобальта, селеном и оксидом железа. После смешения получившаяся шихта поднимается выше, увлажняется до 4-5% влажности и едет запекаться.

После смешения получившаяся шихта поднимается выше, увлажняется до 4-5% влажности и едет запекаться. Увлажняется тут.

Вертикальные цилиндры - приводы мешалок в бункерах. Чтобы сырьё не слёживалось, иногда его встряхивают.

Вертикальные цилиндры - приводы мешалок в бункерах. Чтобы сырьё не слёживалось, иногда его встряхивают. Мешки со свежепоставленным сырьём.

Мешки со свежепоставленным сырьём. Из цеха хранения и приготовления шихта движется по конвейеру в печной цех.

Из цеха хранения и приготовления шихта движется по конвейеру в печной цех. А вот и сама печь. С высоты выглядит впечатляюще, особенно с самоподсветкой печи. И здесь жарко!

А вот и сама печь. С высоты выглядит впечатляюще, особенно с самоподсветкой печи. И здесь жарко! На этом заводе установлена печь ванного типа непрерывного цикла. Как можно понять из названия, внутри она выглядит как большая ванна с расплавом стекла. Чем ближе к зоне выработки (где стекло будет формоваться), тем стекло холоднее.

Также существуют печи горшкового типа (где в печах стоят горшки, в которых варится стекло). Они нужны для более мелкого производства стекла. Например, Lana хорошо отсняла такие печи на ЛЗОСе.

Также существуют печи горшкового типа (где в печах стоят горшки, в которых варится стекло). Они нужны для более мелкого производства стекла. Например, Lana хорошо отсняла такие печи на ЛЗОСе.  На предыдущем фото показана основная часть печи, в которой находится расплав стекла. На фото ниже - "топливная" часть, где находятся две рекуператорные установки, через которых газ подаётся в основную камеру печи, где он и горит.

На предыдущем фото показана основная часть печи, в которой находится расплав стекла. На фото ниже - "топливная" часть, где находятся две рекуператорные установки, через которых газ подаётся в основную камеру печи, где он и горит. Рекуператор - это теплообменник, предназначенный для более эффективного сжигания топлива. В печах используются минимум два рекуператора (сколько горелок - столько и рекуператоров). Принцип их работы таков. Горячие продукты горения от одной горелки засасываются через сопла второй в рекуператор, нагревая его. Так продолжается 15-20 минут (один цикл длится именно столько), после чего подачу газа переключают с первой горелки на вторую, а засасывание продуктов горения начинается через первую. Так как газ проходит через уже нагретый рекуператор, он попадает в печь уже нагретым до 700-800 градусов. За счёт этого газ сгорает целиком, а также экономится до 40% топлива. После горелки снова переключаются и цикл повторяется.

Спускаясь ниже, можно увидеть разные красивые ништяки. Этот ракурс напоминает излучение Вавилова-Черенкова :)

Спускаясь ниже, можно увидеть разные красивые ништяки. Этот ракурс напоминает излучение Вавилова-Черенкова :) Второй этаж. Отсюда удобно обслуживать печь.

Второй этаж. Отсюда удобно обслуживать печь.

Обходим печь. Справа видно окно загрузки шихты.

Обходим печь. Справа видно окно загрузки шихты.

Между рекуператорной частью и частью с расплавом.

Между рекуператорной частью и частью с расплавом. Загрузка шихты смотреть без регистрации и смс.

Загрузка шихты смотреть без регистрации и смс. Спускаемся на первый этаж.

Спускаемся на первый этаж. Здесь линия по изготовлению стекольных болванок для отправки их на бой. Таким образом завод сам обеспечивает себя стекольным боем (или на большую часть).

Стеклянные капли падают в воду, мгновенно застывают и плывут в приёмные ёмкости.

Стеклянные капли падают в воду, мгновенно застывают и плывут в приёмные ёмкости.

Идём дальше на участок формования. Здесь находятся две параллельные линии штамповки бутылок.

Идём дальше на участок формования. Здесь находятся две параллельные линии штамповки бутылок. Процесс штамповки бутылки двухстадийный. Сначала вязкая капля расплава падает на первичную форму в виде штыря и обволакивает его. Затем нижнюю её часть зажимают лапки, имеющие форму бутылочного горлышка, автомат переворачивает заготовку горлышком вверх, на неё надевается форма готового изделия, вынимается первичная форма, после чего заготовка надувается до придания ей нужной формы. После принятия бутылкой формы, щипцы переставляют её на конвейер.

Процесс штамповки бутылки двухстадийный. Сначала вязкая капля расплава падает на первичную форму в виде штыря и обволакивает его. Затем нижнюю её часть зажимают лапки, имеющие форму бутылочного горлышка, автомат переворачивает заготовку горлышком вверх, на неё надевается форма готового изделия, вынимается первичная форма, после чего заготовка надувается до придания ей нужной формы. После принятия бутылкой формы, щипцы переставляют её на конвейер.

Бутылки следуют на линию отжига (он нужен для снятия напряжений в стекле) и покрываются защитным слоем полимера.

Бутылки следуют на линию отжига (он нужен для снятия напряжений в стекле) и покрываются защитным слоем полимера.

Затем бутылки проходят контроль качества. Бракованные отсеивают.

Затем бутылки проходят контроль качества. Бракованные отсеивают. Заключительная стадия производства - упаковка для отправки потребителю. На этом заводе она полностью автоматическая и происходит очень быстро. Сначала бутылки делят на два потока и считают.

Заключительная стадия производства - упаковка для отправки потребителю. На этом заводе она полностью автоматическая и происходит очень быстро. Сначала бутылки делят на два потока и считают. После этого они отправляются в упаковочный аппарат.

После этого они отправляются в упаковочный аппарат.

Автомат сам берёт паллету, кладёт на неё бортики, после чего ставит бутылки и повторяет эти операции, пока не получится кубик. Этот кубик аппарат отгружает на склад, откуда его забирает человек на погрузчике и увозит на общий склад.

Автомат сам берёт паллету, кладёт на неё бортики, после чего ставит бутылки и повторяет эти операции, пока не получится кубик. Этот кубик аппарат отгружает на склад, откуда его забирает человек на погрузчике и увозит на общий склад. Дело за малым: отправить товар потребителю, чтобы он наполнил его своей продукцией. Но об этом поговорим как-нибудь в следующий раз :)

Дело за малым: отправить товар потребителю, чтобы он наполнил его своей продукцией. Но об этом поговорим как-нибудь в следующий раз :) До новых встреч!

Johny Industries Johnson

написал 16 декабря 2018 в 08:49

Johny Industries Johnson

написал 16 декабря 2018 в 08:49

Как всегда годно. Будто бы и не «туризм» даже.

0

Ссылка

| 3 отв.

Человек Яйца porcufine

написал 16 декабря 2018 в 18:13

Почему пост сначала был в туризме, потом в объектах, а потом опять в туризме? XD

+10

Ссылка

| 1 отв.

Только жители сайта могут оставлять комментарии.